유도 열간 성형 및 단조 공정

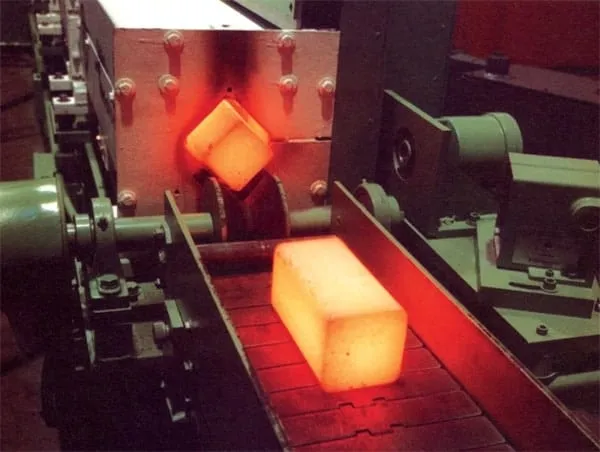

유도 열간 성형 볼트, 나사 및 리벳과 같은 산업용 패스너를 제조하는 과정입니다. 열은 일반적으로 시트, 바, 튜브 또는 와이어 인 금속을 부드럽게하는 데 사용되며 다음 작업 중 하나를 수행하여 압력을 사용하여 금속의 모양을 변경합니다 : 핫 헤딩, 블랭킹, 펀칭, 슬로 팅, 천공, 트리밍 , 전단 또는 굽힘. 또한 빌릿 가열은 유도 열간 성형으로 가장 잘 수행되는 공정입니다.

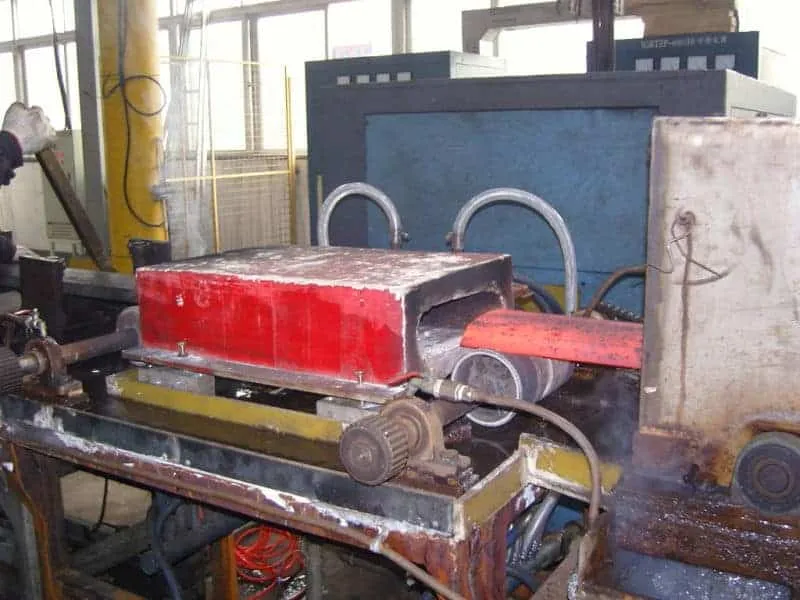

SAMSUNG DIGITAL CAMERA 현대 유도 가열은 다른 가열 방법에 비해 많은 장점을 제공하며 일반적으로 접착 용도로 사용됩니다. 유도를 통한 가열은 최소한의 시간에 안정적이고 반복 가능하며 비접촉식이며 에너지 효율적인 열을 제공합니다. 유도 가열 또한 반복 가능하고 빠르고 정확한 가열 사이클을 생성 할 수 있기 때문에 인라인 생산 공정에 이상적입니다.

열간 성형 및 단조, 핫 스탬핑 및 압출은 변형에 대한 내성이 약한 온도로 이전에 가열 된 부품을 형성하는 것으로 구성됩니다. 가장 일반적으로 사용되는 산업 재료의 대략적인 열간 성형 온도는 다음과 같습니다.

- 1100 ~ 1250 ºC의 강철

- 황동 750ºC

- 알루미늄 550ºC

재료를 가열 한 후 열간 성형 작업은 기계식 임팩트 프레스, 벤딩 머신, 유압 압출 프레스 등 다양한 유형의 기계에서 수행됩니다.

단조에 사용되는 시작 재료는 둥근 스터드, 사각형 (빌릿) 또는 바 재료의 형태로 제공됩니다.

기존의 용광로 (가스, 연료)가 부품을 가열하는 데 사용되지만 유도 장치도 사용할 수 있습니다.

유도 가열 장점 :

- 재료 및 에너지 절약 및 유연성

- 품질 향상

- 공정 제어

- 훨씬 더 짧은 가열 시간

- 산화가 적고 스케일 생성이 매우 낮습니다.

- 적용 할 온도의 쉽고 정확한 조정

- 퍼니스 사전 및 유지 보수 난방에 시간이 필요하지 않습니다 (예 : 시간이 더 걸리는 주말 이후 또는 주말).

- 필요한 노동의 자동화 및 감소

- 열은 하나의 특정 지점으로 전달 될 수 있으며 이는 성형 영역이 하나 뿐인 부품에 매우 중요합니다.

- 더 큰 열 효율

- 공기 중에 존재하는 유일한 열은 부품 자체의 열이므로 더 나은 작업 조건

과정 단조 및 열간 성형 자동차, 철도, 항공 우주, 석유 및 가스, 체인 및 단조와 같은 많은 산업 분야의 제조에서 일반적인 프로세스입니다.