유도 브레이징 기술

유도 브레이징 원리 | 이론

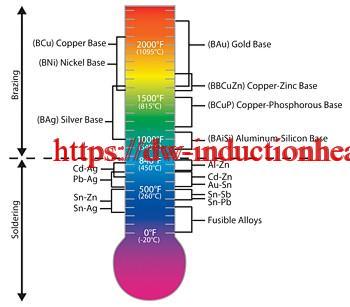

납땜 및 납땜은 호환 가능한 필러 재료를 사용하여 유사하거나 다른 재료를 결합하는 공정입니다. 필러 금속은 납, 주석, 구리,은, 니켈 및 그 합금을 포함합니다. 이러한 공정 중에 합금 만이 녹고 응고되어 공작물 기본 재료를 결합합니다. 필러 금속은 모세관 현상에 의해 접합부로 당겨집니다. 납땜 공정은 840 ° F (450 ° C) 이하에서 수행되며 납땜 응용은 840 ° F (450 ° C)에서 2100 ° F (1150 ° C)까지의 온도에서 수행됩니다.

이러한 공정의 성공 여부는 어셈블리의 설계, 결합 할 표면 간의 클리어런스, 청결, 공정 제어 및 반복 가능한 공정을 수행하는 데 필요한 장비의 올바른 선택에 달려 있습니다.

청결은 일반적으로 납땜 조인트에서 먼지 또는 산화물을 제거하고 용해시키는 플럭스를 도입함으로써 얻어진다.

많은 작업은 현재 작업을 보호하고 플럭스의 필요성을 제거하기 위해 불활성 가스 블랭킷 또는 불활성 / 활성 가스의 조합으로 통제 된 분위기에서 수행됩니다. 이러한 방법은 대기로 기술을 적시에 단일 피스 흐름 공정으로 대체하거나 보완하는 다양한 재료 및 부품 구성에서 입증되었습니다.

브레이징 필러 재료

브레이징 필러 금속은 의도 한 용도에 따라 다양한 형태, 형태, 크기 및 합금으로 제공 될 수 있습니다. 리본, 예비 성형 링, 페이스트, 와이어 및 예비 성형 워셔는 모양 중 일부에 불과하며 발견 할 수있는 합금을 형성합니다.

특정 합금 및 / 또는 형상을 사용하기로 결정하는 것은 결합 할 모재, 가공 중 배치 및 최종 제품의 서비스 환경에 따라 크게 좌우됩니다.

통관 강도에 영향

결합 할 접합 표면 사이의 간격에 따라 브레이징 합금의 양, 합금의 모세관 작용 / 침투 및 최종 조인트의 강도가 결정됩니다. 기존의 실버 브레이징 어플리케이션에 가장 적합한 적합 조건은 0.002 인치 (0.050 mm)에서 0.005 인치 (0.127 mm)까지의 총 클리어런스입니다. 알루미늄은 일반적으로 0.004 인치 (0.102 mm)에서 0.006 인치 (0.153 mm)입니다. 일반적으로 0.015 인치 (0.380 mm)까지 큰 클리어런스는 성공적인 납땜을 위해 모세관 현상이 충분하지 않습니다.

구리 (1650 ° F / 900 ° C 이상)로 브레이징 할 경우 조인트 공차는 절대 최소로 유지되어야하며 경우에 따라 주변 온도에서 프레스로 맞추어 납땜 온도에서 최소 관절 공차를 보장해야합니다.

유도 가열 이론

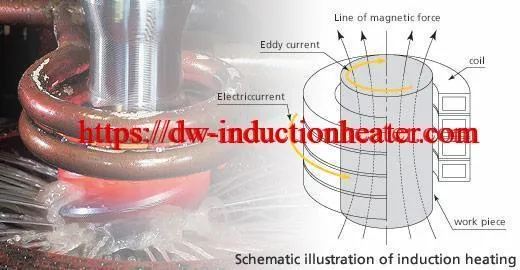

유도 시스템은 어셈블리의 선택된 영역을 빠르고 효율적으로 가열하기위한 편리하고 정확한 방법을 제공합니다. 특정 납땜 조인트에서 필요한 가열 깊이를 제공하기 위해 전원 동작 주파수, 전력 밀도 (제곱 인치당 적용되는 킬로와트), 가열 시간 및 유도 코일 설계를 고려해야합니다.

유도 가열은 변압기 이론에 의한 비접촉 가열입니다. 전원 공급 장치는 유도 코일의 AC 소스로 변압기의 1 차 권선이되고 가열되는 부품은 변압기의 2 차 권선이됩니다. 소재는 어셈블리에 흐르는 유도 전류에 대한 기본 재료의 고유 전기 저항에 의해 가열됩니다.

전기 도체 (공작물)를 통과하는 전류는 전류가 전류 흐름에 대한 저항을 충족시킬 때 가열을 초래합니다. 이러한 손실은 알루미늄, 구리 및 그 합금을 통해 흐르는 전류가 적습니다. 이 비철 재료는 탄소강보다 가열하기 위해 추가의 동력이 필요합니다.

교류는 표면에 흐르기 쉽다. 교류의 주파수와 부품을 관통하는 깊이 사이의 관계를 기준 심도라고합니다. 부품 직경, 재료 유형 및 벽 두께는 기준 깊이를 기준으로 가열 효율에 영향을 줄 수 있습니다.