시험 1

장비

소스

• 구리 튜브 – 석션 튜브

• 브레이즈 페이스트

주요 매개 변수

전력: 9.58kW

온도 : 약 1500 ° F (815 ° C)

시간 : 5 – 5.2 초

시험 2

장비

DW-UHF-10kw 유도 브레이징 시스템

소스

• 구리 튜브 – 콘덴서 튜브

• 브레이즈 페이스트

주요 매개 변수

전력: 8.83kW

온도 : 약 1300 ° F (704 ° C)

시간 : 2 초

프로세스 :

시험 1

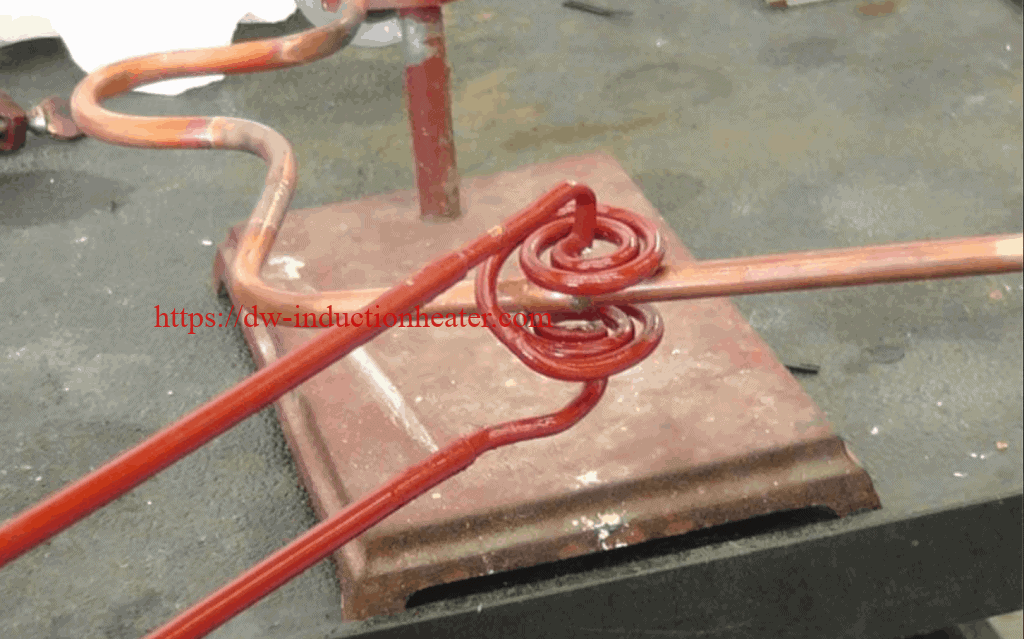

테스트를 위해 하나의 어셈블리 만 제공되었으므로 하나의 튜브가 형성된 열린 플랜지 끝에서 다른 튜브를 수용하는 것과 같이 무거운 벽 5/16”구리 튜브를 사용하여 테스트로드를 설정했습니다. 온도를 나타 내기 위해 템 필라 크 페인트를 사용하여 가열 시간을 추정 하였다. 테스트 어셈블리 (제공된 구성품이 뒤 따름)는 505 합금 브레이즈 페이스트 코팅으로 조립되고 첨부 된 사진마다 실험실 테스트 코일에 배치되었습니다. 5 – 5.2 초의 열 사이클로 합금이 흐르고 조인트가 만들어졌습니다. .

테스트 2 :

더 작은 튜브 조립체 (콘덴서 튜브)를 조립하고 공급 된 납땜 합금 (은 땜납)으로부터 링을 형성하여 두 튜브의 교차점에 위치시켰다. 2 초의 가열 시간은 합금을 유동시키고 조인트를 완성하기에 충분했습니다.

결과 / 이점 :

- 입증 된 바와 같이, DW-UHF-10kw 유도 브레이징 시스템은 가장 큰 튜브와 가장 작은 튜브를 튜브 섹션으로 유도 가열하여 납땜 조인트를 완성 할 수 있습니다. 사용 가능한 테스트 코일을 사용한 가열 시간은 FLDWX에 필요한 생산 가열 시간 내에 있습니다.

- HLQ는 최종 개발을 위해 전체 어셈블리를 검토해야합니다. 유도 가열 코일 설계 레이아웃 사진에 표시된 12 개의 관절을 모두 수용 할 수 있습니다. 강철 하우징이로드 코일에서 생성 된 RF 장에 영향을받지 않도록 브레이징 할 튜브 연결부와 스틸 컴프레서 섹션 사이의 간격을 알고 알아야합니다. 이 최종 설계는 코일에 페라이트 재료를 추가하여 RF 필드를 스틸 하우징이 아닌 구리 리드에 집중시키는 역할을합니다.

- 사용 가능한 랩 코일을 사용하여 DW-UHF-10 kW에서 초기 테스트를 완료했습니다. 생산 유도 가열 코일은 비전 도성 하우징에 포함되어 작업자가이를 사용하여 납땜 공정을위한 정확하고 긍정적 인 가열 위치를 위해 구리 리드에 코일을 배치 할 수 있습니다. 생산 코일 설계는 테스트 코일보다 짧은 리드를 통합하고 열 사이클이 향상되도록 (열 시간이 짧게) 구성됩니다.

- HLQ는 시스템에 선택적 공정 제어를 제공 할 수 있습니다. 이는 FLDWX의 응용 프로그램 요청과 함께 제공된 조립품 사진에 나열된 각 조인트에 대해 개발되는 프로그래밍 된 프로세스주기입니다. 12 개의 각 조인트는 각 특정 조인트를 수용하도록 순차적으로 프로그래밍됩니다. 이는 작업자가 조인트 1에서 조인트 12로 프로그래밍 된 것과 동일한 순서로 움직일 수 있도록합니다. U 유도 브레이징 코일 / 핸들의 각 사이클은 프로세스를 조인트 1를 통한 조인트 2 (가열 시간 및 전력의 %)-조인트 12 (가열 시간 및 % 전력) 등-조인트에 들어가면 순서는 각 어셈블리에 따라야합니다. 이것은 프로세스 당 반복성을 제공하기 위해 조인트 당 납땜 시간에서 추측 작업을 수행합니다.

- 고려해야 할 또 다른 옵션은 HLQ Robotic Arm 옵션을 고려하는 것입니다. 이 옵션은 유도 브레이징 코일/ 코일 하우징 및 각 조인트 영역에 코일을 배치하도록 프로그래밍 된 경우 어셈블리를 작동시킵니다. 지지 암은 코일 위치와 코일 하우징을 회전시켜 토양 위치와 가열 시간을 보장하는 각 조인트의 적절한 위치와 각도로 이동시킵니다.