고주파 유도 가열 방식의 유도 브레이징 알루미늄 튜브

새로운 응용 분야 유도 가열 해당 구조 및 재료 특성을 고려하여 가열 된 구성 요소 내부의 온도 분포를 분석해야합니다. 유한 요소 방법 (FEM)은 결합 된 전자기 및 열 수치 분석 및 시뮬레이션을 통해 유도 가열 프로세스의 이러한 분석 및 최적화를 수행하는 강력한 도구를 제공합니다.

이 기여의 주요 목적은 수치 시뮬레이션 및 수행 된 실험을 기반으로 태양열 집열기 제조에 적절하고 정교하며 효율적인 유도 브레이징 기술의 적용 가능성을 나타내는 것입니다.

문제 설명

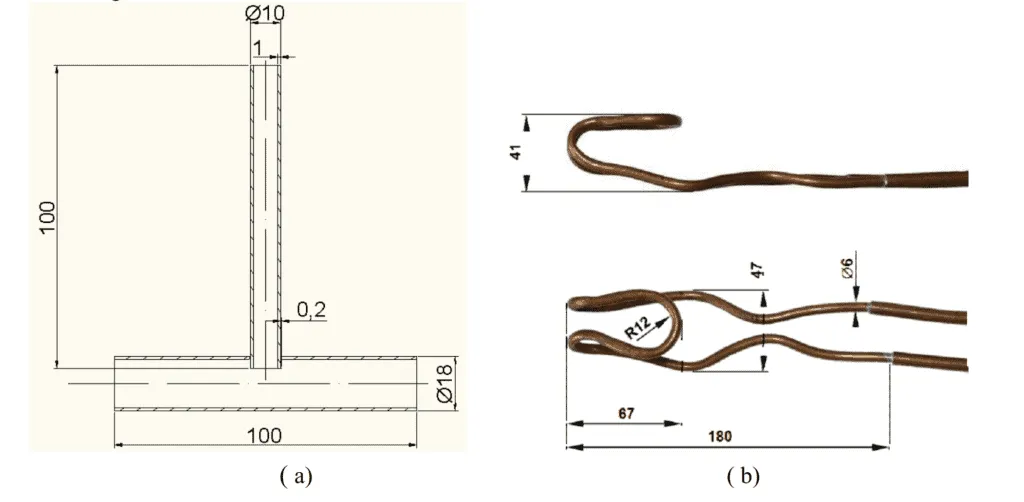

이 작업은 브레이징 공정에 적합한 태양열 집열기 용 부품, 즉 수집 튜브 부품의 설계를 다룹니다 (그림 1a). 튜브는 AW 3000 유형의 Al 합금으로 만들어지며 표 1에 제시된 화학 성분이 있습니다. 브레이징의 경우 잔류 물이없는 플럭스 Braze Tec 104/2과 함께 Al 32 유형의 합금이 사용됩니다 (표 80). -신랄한. Al 104 브레이징 합금의 고상 선과 액상 선 사이의 온도 간격은 575 ° C에서 585 ° C입니다. 튜브 재료의 고 상선 온도는 650 ° C입니다.

표 1 AW 3000 합금의 화학적 조성 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | 최대. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | 최대. 0.25 | 균형 |

표 2 Al 104 유형의 브레이징 합금의 화학적 조성 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | 최대. 0.3 | 0.15 | 0.1 | 0.2 | 최대. 0.15 | 균형 |

브레이징 공정은 유도 가열의 적용을 가정합니다. 동시에 접합부 (브레이징 금속-브레이징 합금)에서 브레이징 온도가 달성되어야하는 방식으로 유도 가열 시스템을 설계해야합니다. 이러한 관점에서 유도 코일의 적절한 선택, 형상 및 작동 매개 변수 (주로 주파수 및 소스 전류)가 매우 중요합니다. 설계된 구리 수냉식 유도 코일의 모양과 치수는 그림 1b에 나와 있습니다.

납땜 부품의 온도 분포에 대한 유도 가열 관련 매개 변수의 효과는 ANSYS 10.0 프로그램 코드를 적용한 유도 가열의 수치 시뮬레이션을 사용하여 평가되었습니다.

시뮬레이션 모델

ANSYS 10.0 소프트웨어 [3-5]를 사용하여 FEM에 의한 결합 된 전자기 및 열 문제를 해결하는 방법론에 따라 기하학적, 물리적, 초기 및 경계 조건을 포함하는 브레이징을위한 유도 가열 프로세스의 시뮬레이션 모델이 개발되었습니다. 수치 시뮬레이션의 주요 목적은 접합부 형성 영역에서 필요한 온도 분포를 달성하기 위해 유도 가열의 최적 매개 변수 (주파수 및 소스 전류)를 정의하는 것이 었습니다.

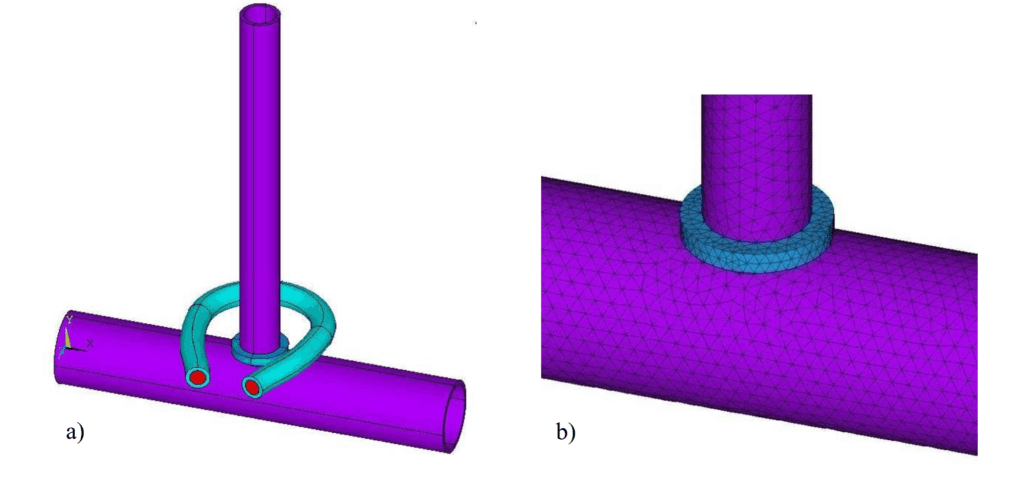

전자기 분석을 위해 제안 된 3D 모델 (그림 2)은 튜브, 브레이징 합금, 수냉 유도 코일 및 주변 공기 (그림 2에는 표시되지 않음) 모델로 구성됩니다. 열 분석에서는 튜브와 브레이징 합금 만 고려되었습니다. 조인트 형성 영역의 선형 8- 노드 요소에서 생성 된 메시의 세부 사항은 그림 2b에 나와 있습니다.

그림 2 a) 주변 공기가없는 전자기 해석을위한 기하학적 모델 b) 조인트 형성 영역에서 생성 된 3D 메쉬의 세부 사항 AW 3000 합금과 Al 104 브레이징 합금의 전기적 및 열적 특성의 온도 의존성은 JMatPro를 사용하여 얻었습니다. 소프트웨어 [6]. 적용된 재료가 비자 성이라는 사실에 따라 상대 투자율 µr = 1.

납땜 재료의 초기 온도는 20 ° C입니다. 재료의 경계면에 대한 완벽한 전기 및 열 접촉이 가정되었습니다. 유도 코일의 소스 전류 주파수는 350kHz로 가정했습니다. 소스 전류의 값은 600A에서 700A까지의 간격으로 정의되었습니다. 자유 대류에 의한 브레이징 튜브의 냉각과 20 ° C의 공기로의 복사가 고려되었습니다. 브레이징 부품의 표면 온도에 따른 결합 된 열 전달 계수가 정의되었습니다. 그림 3에서는 접합 영역에서 필요한 온도를 달성 한 후 브레이징 된 구성 요소의 온도 분포가 적용된 소스 전류의 선택된 값에 대해 표시됩니다. 유도 가열 코일. 36A의 소스 전류를 사용하는 600 초의 시간은 상당히 긴 것 같습니다. 700A의 소스 전류를 적용하는 빠른 가열은 Al 104 브레이징 합금의 용융에 충분하지 않습니다. 이러한 이유로 약 620A ~ 640A 수준의 소스 전류가 권장되며 납땜 시간은 25 ~ 27.5 초입니다.